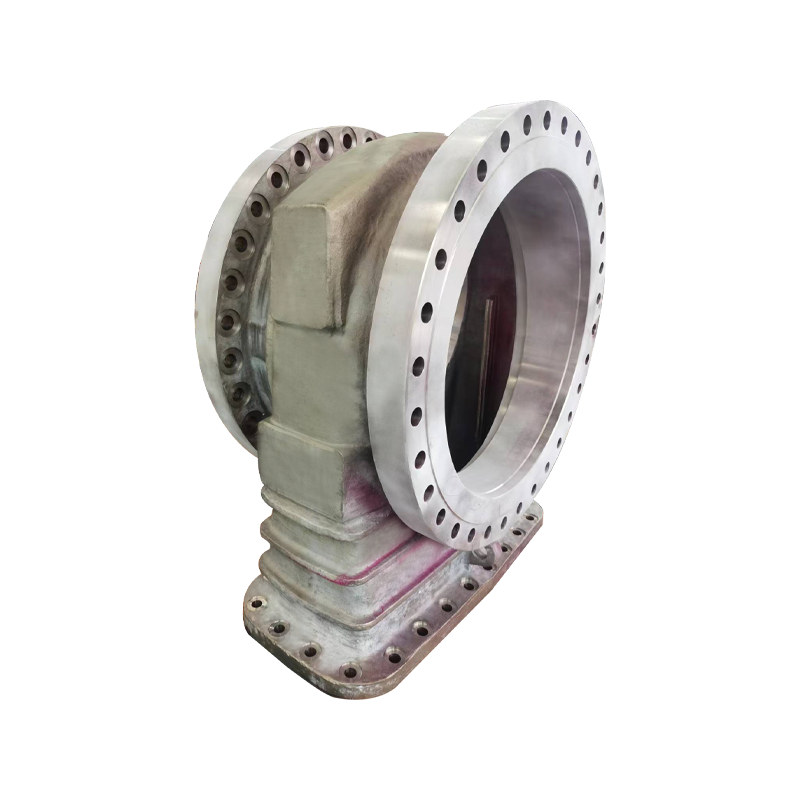

La fusione delle parti della valvola industriale è una pietra miliare della moderna produzione, che fornisce i componenti essenziali che garantiscono il regolare funzionamento di innumerevoli sistemi in tutto il mondo. Dalle raffinerie di petrolio agli impianti di trattamento delle acque, le valvole regolano il flusso di liquidi, gas e fanghi, rendendole indispensabili in settori in cui la precisione e l'affidabilità sono fondamentali. Tuttavia, il viaggio di una valvola inizia molto prima che raggiunga la sua applicazione finale: la sua creazione dipende da un processo meticoloso chiamato Casting.

La fusione, nella sua forma più semplice, è il processo di versamento del materiale fuso in uno stampo per creare una forma specifica. Nel contesto delle parti delle valvole industriali, questa tecnica è sia un'arte che una scienza. La sfida è non solo nel modellare il materiale, ma anche nel garantire che il prodotto finito soddisfi rigorosi standard di prestazione. Che si tratti di una valvola di gate che controlla il flusso di vapore o una valvola a sfera che gestisce i processi chimici, l'integrità di ciascun componente è fondamentale per la sicurezza e l'efficienza.

Il primo passo nella parte della parte della parte della valvola prevede la selezione del materiale giusto. Le valvole industriali sono spesso esposte a condizioni estreme: pressioni elevate, sostanze corrosive e temperature fluttuanti. Pertanto, sono comunemente usati materiali come acciaio inossidabile, acciaio al carbonio, bronzo e specializzati. Ogni materiale ha proprietà uniche che lo rendono adatto a applicazioni specifiche. Ad esempio, l'acciaio inossidabile è apprezzato per la sua resistenza alla corrosione, mentre il bronzo offre un'eccellente resistenza all'usura in ambienti marini.

Una volta scelto il materiale, la fase successiva sta creando lo stampo. Questo può essere fatto utilizzando varie tecniche, a seconda della complessità della parte della valvola e del volume di produzione. La fusione di sabbia è uno dei metodi più antichi e utilizzati. Implica l'imballaggio di sabbia attorno a un motivo per formare la cavità dello stampo, che viene quindi riempito con metallo fuso. La fusione di sabbia è economica e versatile, rendendolo ideale per la produzione di parti grandi e complesse. Tuttavia, per progetti più intricati o precisione più elevata, è possibile impiegare un casting di investimenti (noto anche come casting di cera perdita). Questo metodo utilizza un modello di cera rivestito in ceramica per creare uno stampo altamente dettagliato, con conseguenti finiture superficiali superiori e precisione dimensionale.

Dopo aver preparato lo stampo, il materiale fuso viene versato in esso. Questo passaggio richiede precisione e controllo per evitare difetti come porosità, restringimento o crepe. La temperatura del metallo fuso, la velocità del versamento e la velocità di raffreddamento svolgono tutti ruoli cruciali nel determinare la qualità del prodotto finale. Una volta che il materiale si solidifica, lo stampo è rotto, rivelando la fusione grezza. In questa fase, la parte subisce un'ispezione rigorosa per rilevare eventuali imperfezioni. Tecniche come l'imaging a raggi X, i test ad ultrasuoni e l'ispezione del penetrante colorante vengono utilizzate per garantire che il casting soddisfi gli standard del settore.

I processi di post-casting migliorano ulteriormente la funzionalità e la durata delle parti della valvola. Operazioni di lavorazione come perforazione, fresatura e macinazione affinano le dimensioni e la finitura superficiale del componente. I trattamenti termici possono anche essere applicati per migliorare le proprietà meccaniche come la durezza e la resistenza alla trazione. Infine, i rivestimenti protettivi o le piattaforme - come epossidico o cromo - sono aggiunti per proteggere la parte dai fattori ambientali.

Nonostante i progressi della tecnologia, Casting in parte della valvola industriale Rimane un processo ad alta intensità di lavoro che richiede competenza e attenzione ai dettagli. I lavoratori di fonderia qualificati devono bilanciare l'artigianato tradizionale con innovazioni all'avanguardia per produrre componenti che soddisfino le esigenze in evoluzione dell'industria moderna. L'automazione e gli strumenti digitali hanno iniziato a semplificare alcuni aspetti del casting, ma la supervisione umana rimane indispensabile.

Uno dei vantaggi chiave del casting è la sua capacità di produrre parti personalizzate su misura per requisiti specifici. A differenza della lavorazione di una parte da un solido blocco di materiale, la fusione consente forme vicine, minimizzando i rifiuti e riducendo i costi. Questa flessibilità lo rende particolarmente prezioso nelle industrie in cui le soluzioni standard out-the-shelf sono insufficienti. Ad esempio, le centrali nucleari o le strutture aerospaziali possono richiedere valvole progettate per funzionare in condizioni altamente specializzate, che richiedono getti su misura.