Nelle applicazioni industriali in cui la precisione, l'affidabilità e la durata sono essenziali, le parti delle valvole forgiate sono diventate la soluzione di riferimento. La loro resilienza e capacità di resistere a condizioni estreme li rendono cruciali in vari settori come petrolio e gas, lavorazione chimica e generazione di energia.

Il processo di forgiatura per le parti della valvola

La forgiatura comporta la modellatura del metallo attraverso una deformazione controllata, di solito sotto una pressione estrema. Questo processo inizia riscaldando il metallo a una temperatura che lo rende malleabile, senza scioglierlo. Il processo di forgiatura può essere eseguito utilizzando diverse tecniche, come:

Forgia aperta: in questo metodo, il metallo viene compresso tra stampi piatti o sagomati senza racchiudere completamente il pezzo. Viene in genere utilizzato per parti di grandi dimensioni.

Forga a cera chiusa: il metallo viene premuto in un dado che racchiude completamente il materiale, garantendo una forma e una dimensione più precise per parti più piccole e più intricate.

Forgiata calda: questo processo prevede il riscaldamento del metallo ad alta temperatura, il che gli consente di essere modellato più facilmente e riduce la probabilità di cracking.

Forgia fredda: la forgiatura fredda viene eseguita a temperatura ambiente, con conseguente aumento della resistenza e una migliore finitura superficiale per la parte forgiata.

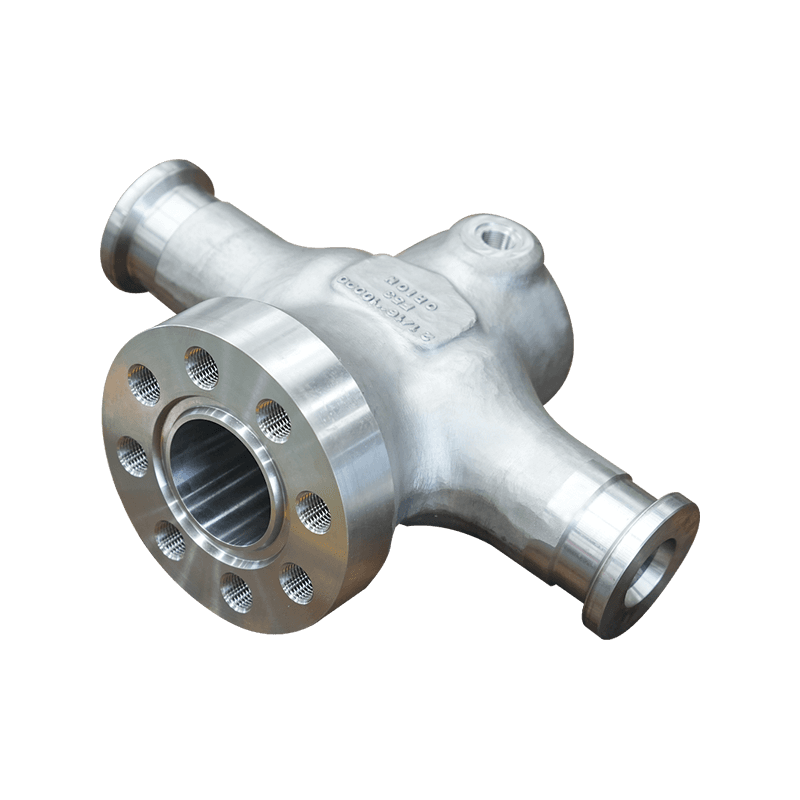

Una volta modellata la parte della valvola, subisce vari processi post-forza, come il trattamento termico per migliorare ulteriormente le sue proprietà meccaniche, la lavorazione per ottenere dimensioni esatte e la finitura superficiale per migliorare la resistenza alla corrosione.

L'importanza delle parti della valvola forgiata

Parti della valvola forgiata sono preferiti su parti fusi o lavorati per diversi motivi. Le loro proprietà uniche offrono vantaggi distinti:

Integrità strutturale: il processo di forgiatura allinea il flusso di grano del metallo, risultando in componenti più forti e più resilienti delle parti prodotte da altri metodi. Ciò rende le parti delle valvole forgiate ideali per applicazioni in cui sono cruciali elevata resistenza e durata.

Tolleranza ad alta pressione: i componenti delle valvole forgiati sono più adatti per resistere agli ambienti ad alta pressione, che è essenziale in settori come il petrolio e il gas, dove le valvole devono gestire intense pressioni durante il funzionamento.

Resistenza alla temperatura: le parti forgiate sono resistenti alla fatica termica, garantendo che possano eseguire in modo efficiente anche sotto fluttuazioni di temperatura estreme, che è una sfida comune nella generazione di energia e nell'elaborazione chimica.

Destione della vita più lunga: a causa delle loro proprietà meccaniche migliorate, le parti della valvola forgiata durano più a lungo e richiedono una minore manutenzione rispetto alle loro controparti get o lavorate. Ciò riduce i tempi di inattività operativi e porta a minori costi complessivi.

Industrie e applicazioni chiave

Diverse industrie fanno molto affidamento sulle prestazioni superiori delle parti della valvola forgiata. Questi includono:

Petrolchimico e petrolifero e gas: le parti delle valvole forgiate vengono utilizzate per regolare il flusso di liquidi volatili e gas nei processi di esplorazione, raffinazione e trasporto.

Le centrali elettriche: il controllo del vapore e dell'acqua nelle centrali elettriche richiede valvole robuste per mantenere l'efficienza e la sicurezza in condizioni di alta pressione.

Produzione: le parti delle valvole forgiate sono impiegate nelle linee di produzione degli impianti di produzione, garantendo un controllo del flusso preciso di liquidi e gas.

Farmaceutici: nella produzione farmaceutica, le valvole forgiate vengono utilizzate in ambienti sterili per controllare il flusso di sostanze chimiche e garantire processi privi di contaminazione.