La forgiatura è un processo fondamentale per la lavorazione dei metalli che prevede la modellatura del metallo applicEo forze di compressione localizzate, in genere attraverso martellamento o pressione. Questo processo migliora la resistenza, la durata e la resistenza alla fatica del metallo perfezionando la sua struttura del grano ed eliminando i difetti interni. Nel mondo della forgiatura, si distinguono due metodi primari: Aprire la forgiatura and FORGERE CHIUSO . Mentre entrambi mirano a trasformare il metallo, differiscono significativamente nel loro approccio, strumenti e caratteristiche del prodotto finale.

FORGAGGI DA DA DEA: L'arte della modellatura senza restrizioni

Aprire la forgiatura , spesso indicato come "forgiatura libera", è un processo di formazione in metallo in cui il pezzo è modellato tra più stampi che non racchiude completamente il materiale. Invece, gli stampi (tipicamente piatti o con contorni semplici) colpiscono ripetutamente e comprimono il metallo, permettendogli di fluire ed espandersi in direzioni perpendicolari alla forza applicata. L'operatore manipola e riposiziona continuamente il pezzo durante il processo, raggiungendo gradualmente la forma desiderata.

Come funziona

Nella forgiatura aperta, una billetta metallica riscaldata viene posizionata su un dado inferiore stazionario. Una matrice superiore, attaccata a un martello o pressa, quindi scende, applicando la forza al materiale. Mentre il metallo si deforma, si diffonde verso l'esterno. L'operatore ruota e manipola il pezzo tra i colpi, consentendo varie operazioni come sconvolgimento (lunghezza decrescente, aumento della sezione trasversale), cogging (riduzione dello spessore, aumento della lunghezza) e piercing. Questo processo iterativo perfeziona la struttura del grano interno, migliorando le proprietà meccaniche come.

Vantaggi della forgiatura aperta

-

Capacità di gran parte: La forgiatura a dapi aperta è ideale per produrre componenti molto grandi e pesanti, a volte pesando più tonnellate o più, in quanto non vi sono limiti rigorosi imposti dalla dimensione del dado.

-

Flessibilità e personalizzazione: L'assenza di stampi completamente chiusi consente una maggiore flessibilità nella modellatura e la capacità di produrre parti personalizzate o una tantum con geometrie variabili. Questo lo rende adatto a prototipi e produzione a basso volume.

-

Proprietà del materiale migliorato: Il funzionamento continuo del metallo durante la forgiatura aperta porta a un eccellente flusso di grano, microstruttura migliorata, porosità ridotta e proprietà meccaniche migliorate come la resistenza alla fatica e la resistenza all'impatto.

-

Costi di utensili più bassi: Gli stampi utilizzati nella forgiatura a dapi aperti sono più semplici e meno costosi da produrre rispetto agli stampi intricati richiesti per la forgiatura a mazza chiusa.

-

Scasso di materiale ridotto (per parti semplici): Per forme semplici, il materiale in eccesso può spesso essere rielaborato, portando a meno rifiuti.

Svantaggi della forgiatura aperta

-

Precisione dimensionale inferiore: Il raggiungimento di tolleranze strette con la forgiatura aperta può essere impegnativa, spesso richiedere operazioni di lavorazione successive per soddisfare dimensioni precise.

-

Meno efficiente per forme complesse: La produzione di geometrie altamente intricate o complesse è difficile e richiede tempo con forgiatura aperta, in quanto si basa fortemente sull'abilità dell'operatore.

-

Costi di manodopera più elevati: Il processo è ad alta intensità di lavoro a causa della necessità di una manipolazione continua del pezzo da parte degli operatori qualificati.

-

Tasso di produzione più lento: La forgiatura aperta è generalmente un processo più lento rispetto alla forgiatura a mazza chiusa, rendendolo meno adatto alla produzione ad alto volume.

Applicazioni di forgiatura aperta

La forgiatura aperta è comunemente utilizzata per componenti grandi e pesanti in cui l'alta resistenza e l'integrità strutturale sono fondamentali. Esempi includono:

-

Alberi e mandrini industriali: Per la generazione di energia, il mining e i macchinari pesanti.

-

Anelli e cilindri: Utilizzato in vasi a pressione, turbine e applicazioni aerospaziali.

-

Blanchi e blocchi: Preforma per ulteriori elaborazioni o come componenti finiti in vari settori.

-

Componenti degli utensili: Muore, mandrini e altri strumenti che richiedono elevata resistenza.

Forgiatura a dapi chiusa: precisione e ripetibilità

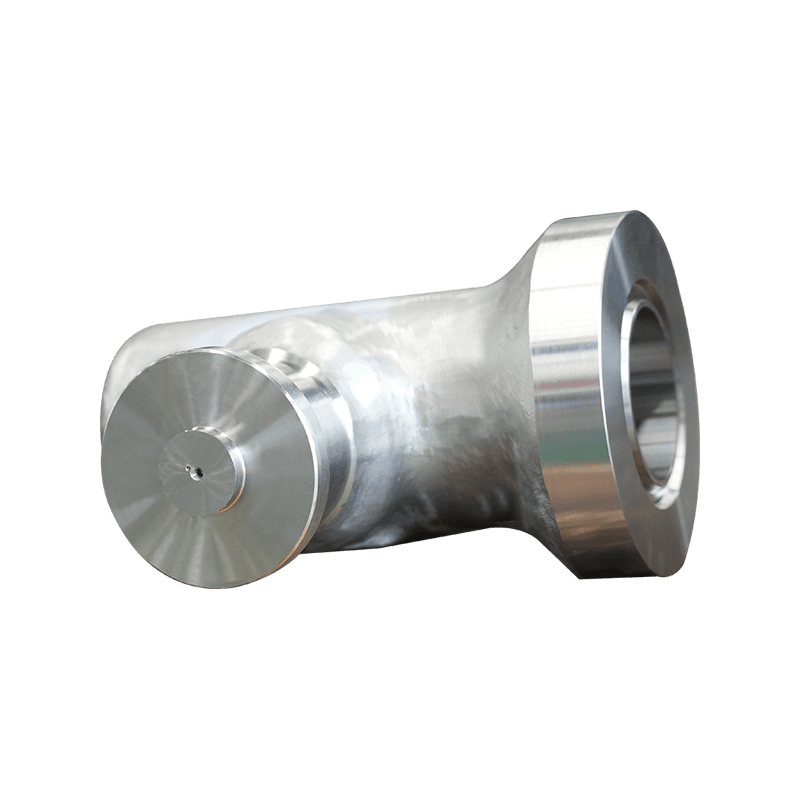

FORGERE CHIUSO , noto anche come "impronta mobile", prevede il posizionamento di una billetta metallica riscaldata all'interno di una cavità da dado che racchiude completamente il materiale. Il metallo viene quindi sottoposto a impatti ad alta pressione o a più martello, costringendolo a fluire e riempire gli intricati contorni dell'impressione del dado. Una piccola quantità di materiale in eccesso, chiamato "flash", viene schiacciata dalla cavità del dado, indicando che il dado è stato completamente riempito. Questo flash viene successivamente tagliato.

Come funziona

Il processo inizia con un set di stampi con precisione, generalmente costituito da una matrice superiore e inferiore, ognuna con un'impressione specifica che fa parte della forma del prodotto finale. La billetta metallica riscaldata viene collocata nella matrice inferiore e la matrice superiore scende, premendo il metallo nella cavità della matrice. Il metallo scorre sotto una pressione immensa, riempiendo ogni dettaglio della matrice. Impressioni multiple possono essere utilizzate in sequenza (ad es. Preformati, blocco, finitura) per ottenere gradualmente la forma finale, ottimizzando il flusso di materiale e la vita in muore.

Vantaggi della forgiatura chiusa

-

Accuratezza e ripetibilità ad alta dimensione: La forgiatura a mazza chiusa produce parti con tolleranze strette e eccellenti finiture superficiali, riducendo al minimo la necessità di una lavorazione successiva. Questo lo rende ideale per la produzione di massa di parti identiche.

-

Geometrie complesse: La capacità di creare intricate impressioni di dado consente la produzione di forme complesse che sarebbero impegnative o impossibili da ottenere con la forgiatura aperta.

-

Ottimi proprietà meccaniche: Come la forgiatura aperta, la forgiatura a dapi chiusa perfeziona la struttura del grano, portando a una maggiore resistenza, duttilità e resistenza all'impatto. Il flusso controllato garantisce un orientamento ottimale del grano.

-

Scasso di materiale ridotto (per parti complesse): Mentre il flash viene prodotto, l'utilizzo generale del materiale per forme complesse può essere efficiente a causa della modellatura precisa.

-

Alti tassi di produzione: Una volta create le stampi, la forgiatura a dapi chiusa può essere altamente automatizzata, portando a cicli di produzione rapidi e produzione ad alto volume.

Svantaggi della forgiatura a dapi chiusa

-

Alti costi di utensili: La progettazione e la produzione di stampi complessi, con precisione, sono costosi, rendendo la matrice chiusa che forgiava meno costi per corse di produzione o prototipi a basso volume.

-

Limitazioni delle dimensioni: La dimensione delle parti prodotte dalla forgiatura a dapi chiusa è limitata dalla capacità dell'attrezzatura di forgiatura e dalla capacità di creare stampi grandi e complessi.

-

Meno flessibile: Una volta che gli stampi sono fatti, sono specifici per una parte particolare. Eventuali modifiche alla progettazione richiedono nuovi stampi, aumentando i costi e i tempi di consegna.

-

Potenziale per la formazione di flash: Sebbene controllato, la formazione di Flash richiede un'operazione di taglio, aggiungendo un piccolo passaggio al processo complessivo.

Applicazioni di forgiatura a dapi chiusa

La forgiatura a mazza chiusa viene ampiamente utilizzata per i componenti che richiedono elevata resistenza, precisione e qualità costante in volumi elevati. Le applicazioni comuni includono:

-

Componenti automobilistici: Alberi da ginnastica, aste di collegamento, ingranaggi, nocche di sterzo e parti di sospensione.

-

Industria aerospaziale: Lame di turbina, componenti degli ingranaggi di atterraggio e parti strutturali in cui il rapporto resistenza-peso è fondamentale.

-

Petrolio e gas: Componenti di perforazione, corpi di valvole e flange che resistono ad alte pressioni e ambienti duri.

-

Strumenti manuali: Chiavi, pinze e altri strumenti che richiedono durata.

-

Macchinari agricoli: Componenti che richiedono prestazioni solide in condizioni impegnative.

Scegliere il giusto processo di forgiatura

La scelta tra stampo aperto e forgiatura a dapi chiusa dipende da diversi fattori critici:

-

Dimensione e complessità della parte: Per parti grandi e semplici o componenti personalizzati, la forgiatura aperta è spesso la scelta preferita. Per parti più piccole e complesse che richiedono un'alta precisione, la forgiatura a matrice chiusa è più adatta.

-

Volume di produzione: La produzione di produzione a basso volume o prototipo aprirà la forgiatura a causa dei costi di strumenti più bassi. I vantaggi di produzione ad alto volume sono notevolmente dall'efficienza e dalla ripetibilità della forgiatura a mazza chiusa.

-

Requisiti di tolleranza: Se le tolleranze dimensionali strette e una finitura superficiale superiore sono cruciali, la forgiatura a mazza chiusa è il chiaro vincitore. La forgiatura aperta a daina spesso richiede una lavorazione aggiuntiva.

-

Proprietà materiali: Mentre entrambi i processi migliorano le proprietà meccaniche, le caratteristiche di flusso specifiche e la risultante struttura del grano potrebbero influenzare la scelta per alcune applicazioni critiche.

-

Tempo di costo e lead: I costi di utensili e i tempi di consegna per la produzione di stampo sono considerazioni significative, in particolare per la forgiatura a mazza chiusa.

In conclusione, sia la forgiatura a dapi aperta che quella chiusa sono inestimabili tecniche di lavorazione dei metalli, ognuna delle quali offre vantaggi distinti per esigenze di produzione specifiche. Comprendere le loro differenze è la chiave per selezionare il metodo di forgiatura più appropriato per ottenere proprietà del materiale ottimali, precisione dimensionale e efficacia in termini di costi per una determinata applicazione.