La superiorità della forgiatura nella produzione di valvole

Componenti della valvola forgiati vengono creati attraverso un processo meccanico in cui il metallo viene modellato utilizzando forze di compressione localizzate. A differenza della fusione, che prevede il versamento del metallo fuso in uno stampo, la forgiatura affina la struttura della grana del metallo, allineandola alla forma del pezzo. Ciò si traduce in un componente con resistenza agli urti significativamente più elevata, migliore duttilità e resistenza superiore alla fatica. Nelle applicazioni critiche di controllo del flusso, come linee di vapore ad alta pressione o lavorazioni chimiche, l'integrità strutturale fornita dalla forgiatura è essenziale per prevenire guasti catastrofici e garantire la sicurezza operativa a lungo termine.

Componenti critici prodotti tramite forgiatura

Un gruppo valvola è costituito da diverse parti soggette a sollecitazioni elevate che traggono vantaggio dal processo di forgiatura. Ogni componente deve resistere a carichi meccanici e fattori ambientali specifici.

Corpi valvola e coperchi

Il corpo è il limite di pressione principale della valvola. I corpi forgiati sono preferiti per le classi ad alta pressione (come ANSI 1500 e 2500) perché sono esenti da porosità e difetti di ritiro spesso riscontrati negli equivalenti fusi. Anche il coperchio, che si collega al corpo per ospitare le parti interne, richiede la densità dell'acciaio forgiato per mantenere una tenuta a prova di perdite sotto cicli termici.

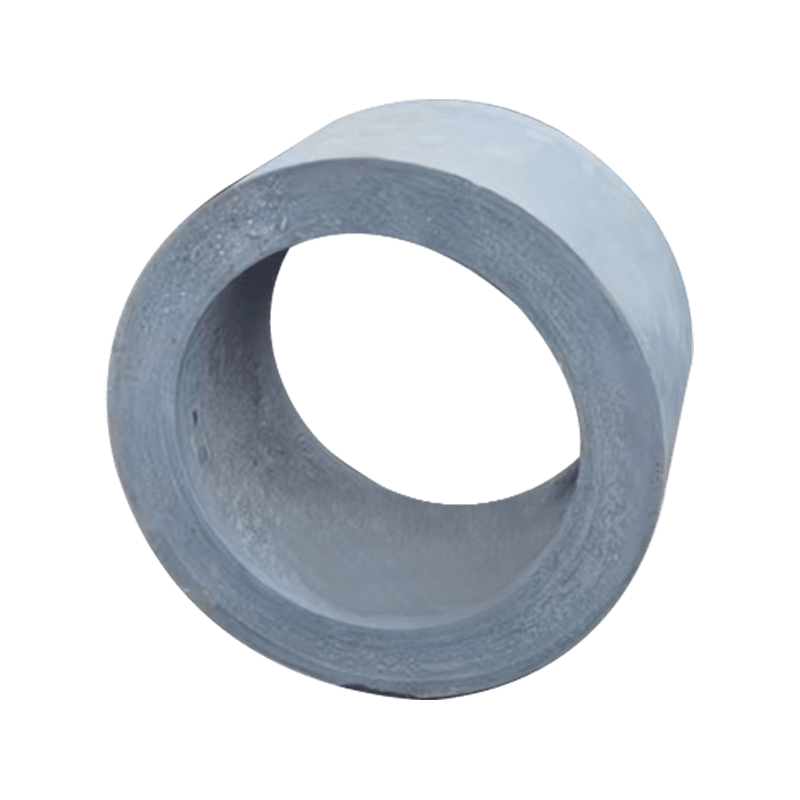

Steli e perni

Lo stelo della valvola trasmette il movimento dall'attuatore al disco o alla sfera. Poiché gli steli sono soggetti a elevati stress torsionali e di trazione, vengono utilizzati acciaio inossidabile forgiato o leghe esotiche per prevenire il taglio. Allo stesso modo, i perni nelle valvole a sfera supportano la sfera e devono sopportare massicce forze di carico laterale senza deformarsi.

Selezione dei materiali per parti di valvole forgiate

La scelta del materiale per i componenti forgiati dipende fortemente dai fluidi trasportati e dalla temperatura operativa. La scelta della lega giusta garantisce che la valvola rimanga resistente alla corrosione e mantenga le sue proprietà meccaniche nel tempo.

| Categoria materiale | Gradi comuni | Applicazione primaria |

| Acciaio al carbonio | A105, A350LF2 | Servizio generale di petrolio e gas |

| Acciaio inossidabile | F316L, F304L | Ambienti chimici corrosivi |

| Acciaio legato | F11, F22, F91 | Centrali elettriche ad alta temperatura |

| Duplex/Super Duplex | F51, F53, F55 | Applicazioni offshore e in acqua di mare |

Principali vantaggi dell'utilizzo di componenti forgiati

Rispetto ad altri metodi di produzione, la forgiatura offre una serie di vantaggi unici che si traducono direttamente in minori costi di manutenzione e una maggiore durata dei sistemi di valvole industriali:

- Integrità strutturale: l'eliminazione dei vuoti interni e delle sacche di gas garantisce che il componente possa sopportare improvvisi picchi di pressione senza rompersi.

- Riduzione degli sprechi di materiale: la forgiatura di precisione può produrre forme "near-net", riducendo al minimo la quantità di lavorazione richiesta e il costo delle costose materie prime.

- Risposta migliorata al trattamento termico: i metalli forgiati rispondono in modo più prevedibile al trattamento termico, consentendo un controllo preciso sulla durezza e sulla resistenza alla trazione dell'intera parte.

- Affidabilità a temperature estreme: i componenti forgiati mantengono la loro robustezza nei servizi criogenici e la loro resistenza allo scorrimento viscoso nelle applicazioni a temperature ultra elevate.

Standard di produzione e garanzia di qualità

Per garantire la sicurezza dei componenti delle valvole forgiate, i produttori devono rispettare rigorosi standard internazionali. Queste normative dettano la composizione chimica, le proprietà meccaniche e i protocolli di test per ogni lotto prodotto. Gli standard comuni includono ASTM A105 per forgiati in acciaio al carbonio e ASME B16.34 per i valori di pressione-temperatura. Il controllo di qualità prevede in genere test non distruttivi (NDT) come test a ultrasuoni (UT) per verificare la presenza di difetti interni e ispezione con particelle magnetiche (MPI) per rilevare crepe superficiali. Seguendo questi passaggi rigorosi, i fornitori possono garantire che ciascun componente forgiato soddisfi le elevate esigenze dell'industria pesante moderna.