Conoscenza del settore

L'importanza di selezionare leghe fusi con eccellente resistenza alla corrosione per i componenti della valvola

Vita di servizio estesa: la corrosione può degradare i componenti della valvola nel tempo, portando a una ridotta funzionalità e eventuali fallimenti. La scelta delle leghe con elevata resistenza alla corrosione aiuta a prolungare la durata delle valvole, riducendo i costi di manutenzione e i tempi di inattività.

Affidabilità e sicurezza: i guasti correlati alla corrosione nelle valvole possono compromettere l'integrità del sistema, portando a perdite, fuoriuscite o persino incidenti catastrofici. Utilizzando leghe resistenti alla corrosione, il rischio di tali guasti è ridotto al minimo, migliorando l'affidabilità e la sicurezza dei processi industriali.

Versatilità nelle applicazioni:

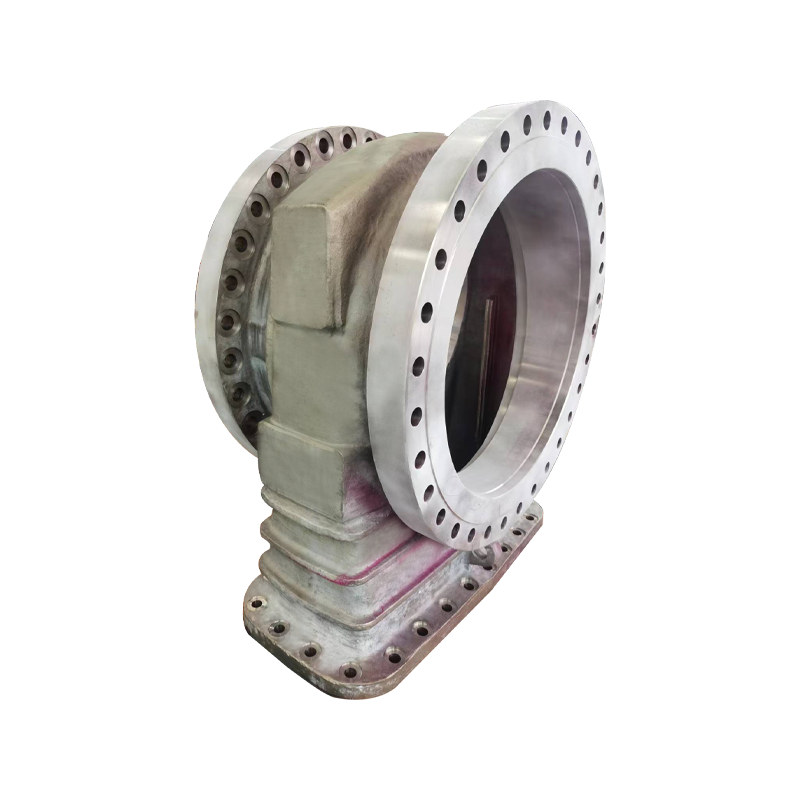

Casting in parte della valvola industriale sono utilizzati in diversi ambienti, compresi quelli con esposizione a sostanze chimiche aggressive, acqua di mare, acidi o alte temperature. Le leghe con eccellente resistenza alla corrosione possono resistere a queste condizioni difficili, rendendole adatte a una vasta gamma di applicazioni in vari settori.

Prestazioni mantenute: la corrosione può alterare le caratteristiche superficiali dei componenti della valvola, influenzando le loro prestazioni ed efficienza. Selezionando leghe resistenti alla corrosione, i produttori possono garantire che le valvole mantengano la funzionalità e le prestazioni previste nel tempo, anche in ambienti corrosivi.

Conformità alle normative: le industrie che operano in settori come petrolio e gas, lavorazione chimica o trattamento delle acque sono spesso soggette a rigide normative relative alla protezione e alla sicurezza ambientale. L'uso delle leghe resistenti alla corrosione aiuta le aziende a rispettare questi regolamenti minimizzando il rischio di perdite, fuoriuscite e contaminazione ambientale.

Riduzione dei requisiti di manutenzione: le valvole installate in ambienti corrosivi richiedono in genere frequenti manutenzione, riparazione o sostituzione. Scegliendo le leghe con eccellente resistenza alla corrosione, gli intervalli di manutenzione possono essere estesi, riducendo la frequenza e il costo della manutenzione e del miglioramento dell'efficienza operativa.

Protezione delle attività: le valvole sono attività critiche nei processi industriali e il loro fallimento può avere implicazioni finanziarie significative. Le leghe resistenti alla corrosione aiutano a proteggere queste preziose risorse, preservando la loro integrità strutturale e funzionalità, salvaguardando così gli investimenti in infrastrutture e attrezzature.

Importanza della selezione dei materiali nel garantire il lavoro delle parti della valvola di fusione in richieste di applicazioni industriali

Comprensione dei requisiti dell'applicazione: i produttori iniziano comprendendo a fondo le condizioni operative e i requisiti specifici dell'applicazione della valvola. Ciò include fattori come l'intervallo di temperatura, i livelli di pressione, la compatibilità del fluido, le caratteristiche del flusso e le condizioni ambientali (ad es. Atmosfere corrosive, terreni abrasivi).

Compatibilità del materiale: in base ai requisiti dell'applicazione, i produttori identificano materiali compatibili con l'ambiente di servizio previsto. Ciò comporta la selezione di leghe di fusione con proprietà come resistenza alla corrosione, resistenza alla temperatura, resistenza meccanica e stabilità dimensionale che corrispondono alle esigenze dell'applicazione.

Resistenza alla corrosione: la corrosione è una sfida comune negli ambienti industriali, in particolare nelle applicazioni che coinvolgono l'esposizione a sostanze chimiche, acqua di mare, acidi o elevata umidità. I produttori scelgono leghe con eccellente resistenza alla corrosione, come acciai inossidabile, acciai inossidabili duplex, leghe a base di nichel o leghe resistenti alla corrosione (CRA), per mitigare il rischio di degradazione del materiale e garantire prestazioni a lungo termine.

Resistenza alla temperatura: le valvole possono funzionare in ambienti con temperature estreme, che vanno dalle condizioni criogeniche alle applicazioni ad alta temperatura. I produttori selezionano leghe di fusione con un'adeguata resistenza alla temperatura per mantenere proprietà meccaniche, stabilità dimensionale e resistenza all'espansione o contrazione termica in tali condizioni.

Proprietà meccaniche: le proprietà meccaniche della lega di fusione, tra cui resistenza alla trazione, resistenza alla snervamento, durezza e duttilità, sono fattori critici per garantire l'integrità strutturale e la durata dei componenti della valvola. I produttori scelgono leghe che offrono le proprietà meccaniche necessarie per resistere alle sollecitazioni meccaniche riscontrate durante il funzionamento, come differenziali di pressione, carico ciclico e forze di impatto.

Resistenza all'usura ed erosione: nelle applicazioni dove

Componenti della valvola di fusione sono sottoposti a usura ed erosione, come quelli che coinvolgono mezzi abrasivi o turbolenza a flusso di fluidi, i produttori selezionano leghe con elevata resistenza all'usura. Inoltre, possono essere applicati trattamenti di superficie o rivestimenti per migliorare la resistenza all'usura e prolungare la durata delle parti della valvola.

Considerazioni sui costi: garantendo prestazioni e durata ottimali sono fondamentali, i produttori considerano anche il rapporto costo-efficacia nella selezione dei materiali. Ciò comporta la valutazione del costo dei materiali, della lavorazione e della manutenzione sul ciclo di vita dei componenti della valvola per trovare un equilibrio tra prestazioni e convenienza.

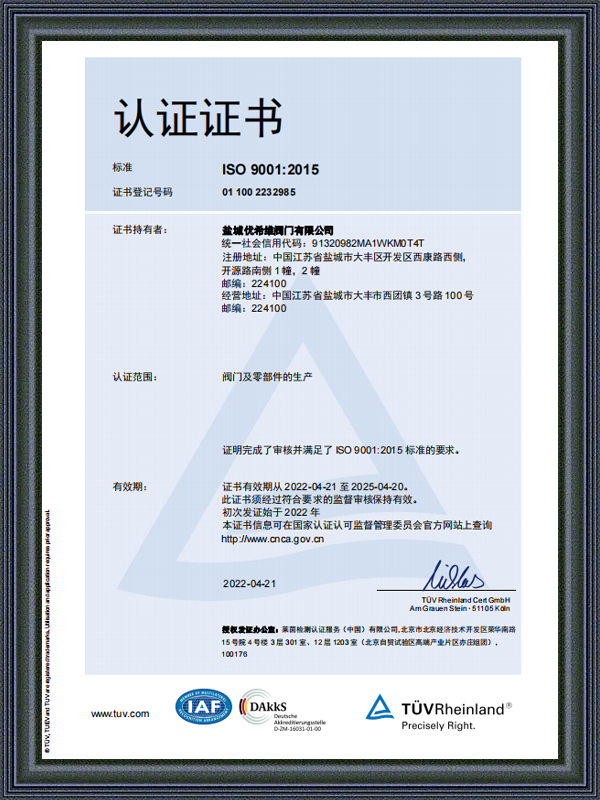

Standard e specifiche del settore: i produttori aderiscono agli standard del settore, alle specifiche e ai requisiti normativi durante la selezione delle leghe di fusione per i componenti delle valvole. Ciò garantisce che i materiali soddisfino gli standard di qualità e prestazioni necessari per la loro applicazione prevista e rispettano i codici e i regolamenti pertinenti.