Conoscenza del settore

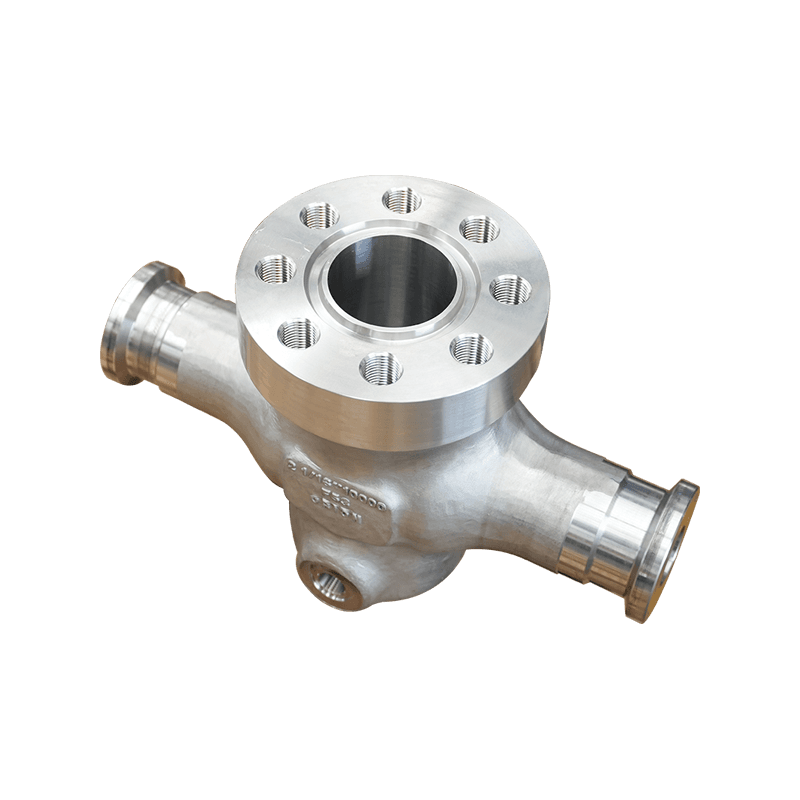

Vantaggi di resistenza allo stress e alla fatica dei componenti delle valvole forgiate

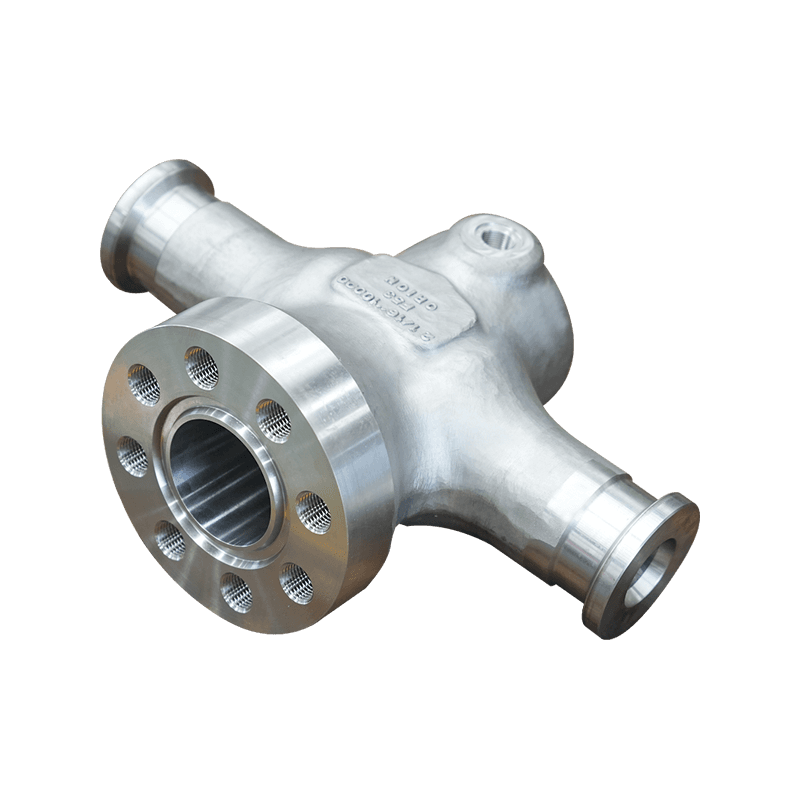

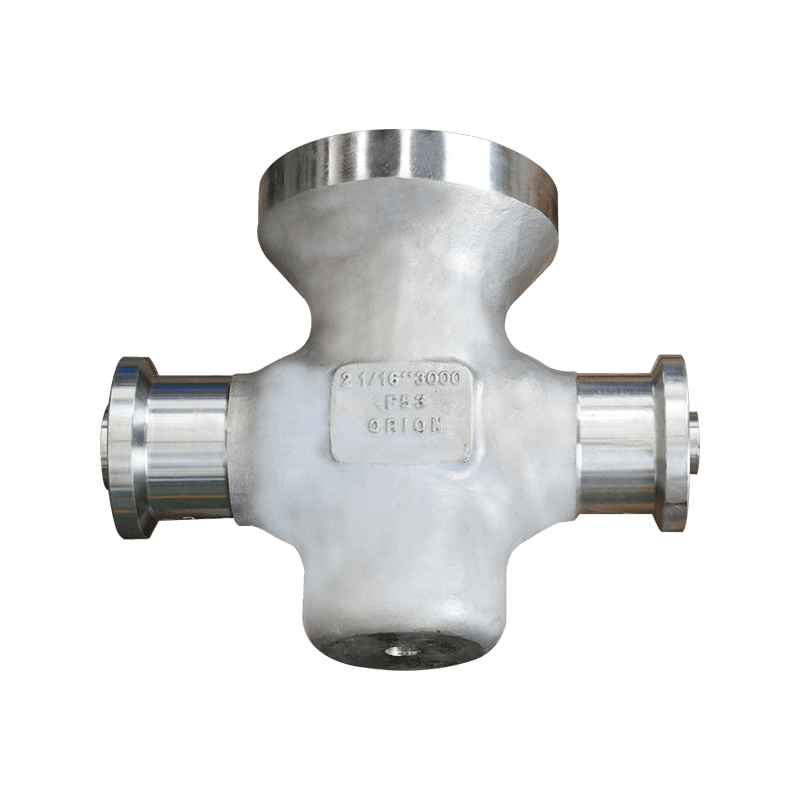

Ambienti ad alta pressione: in molti contesti industriali come raffinerie di petrolio, impianti chimici o impianti di generazione di energia, le valvole sono spesso utilizzate per controllare il flusso di fluidi o gas ad alta pressione. Le parti delle valvole forgiate presentano una resistenza superiore alla deformazione e al fallimento in tali condizioni a causa della loro maggiore resistenza e integrità strutturale. La struttura a grana compatta risultante dal processo di forgiatura assicura che il materiale possa resistere alla pressione intensa senza sperimentare una deformazione o rottura plastica eccessiva.

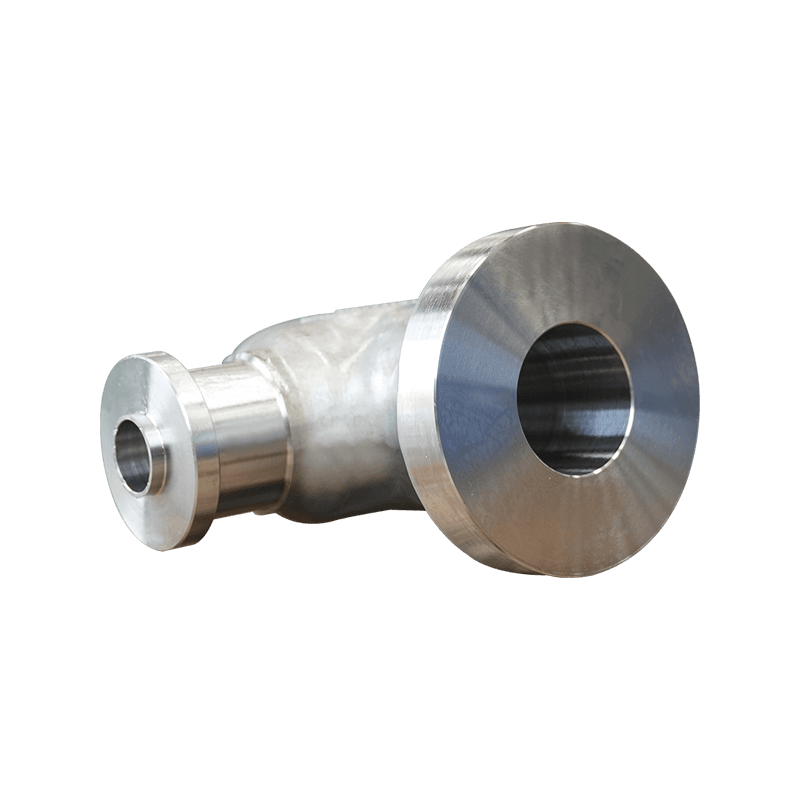

Applicazioni ad alta temperatura: le valvole che operano in ambienti con temperature elevate richiedono materiali in grado di mantenere le loro proprietà meccaniche a questi estremi. Le parti delle valvole forgiate, in particolare quelle realizzate in leghe resistenti al calore come in acciaio inossidabile, leghe di nichel o titanio, presentano una resistenza ad alta temperatura eccellente e resistenza al creep. Ciò consente loro di resistere all'esposizione prolungata a temperature elevate senza soffrire di degrado o perdita di funzionalità.

Caricamento ciclico: le valvole sono spesso sottoposte a condizioni di carico ciclico, in cui si verificano sollecitazioni alternanti a seguito di operazioni di apertura e chiusura o fluttuazioni della pressione del fluido.

Parti della valvola forgiata sono progettati per resistere a questi cicli di carico ciclico senza sviluppare fessure, fratture o altre forme di fallimento della fatica. La resistenza alla fatica superiore dei componenti forgiati è attribuita alla loro raffinata microstruttura, che minimizza l'iniziazione e la propagazione delle fessure a fatica, estendendo così la durata del gruppo della valvola.

Affidabilità e longevità: la capacità delle parti della valvola forgiata di resistere allo stress e alla fatica garantisce l'affidabilità e la longevità del sistema delle valvole nel suo insieme. Riducendo al minimo il rischio di fallimento prematuro o tempi di inattività a causa di problemi legati alla fatica,

Componenti delle valvole forgiate contribuire all'efficienza operativa e alla sicurezza dei processi industriali critici. Questa affidabilità è particolarmente essenziale nelle applicazioni in cui l'insufficienza della valvola potrebbe comportare costose interruzioni di produzione, rischi ambientali o rischi per la sicurezza per il personale.

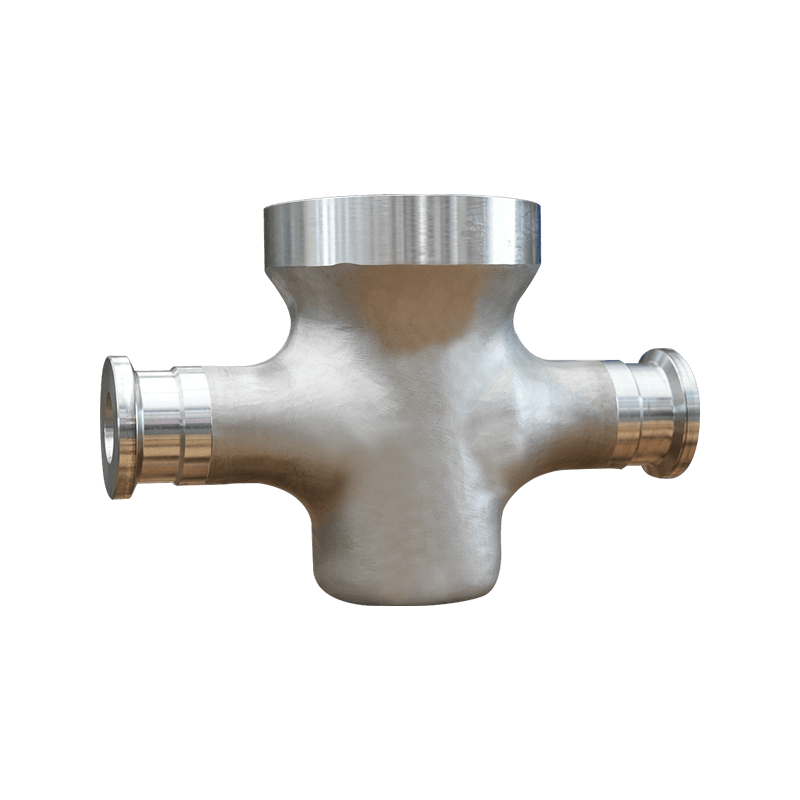

Quali fattori di trattamento termico dovrebbero essere considerati quando si sceglie un metodo di forgiatura per la produzione di valvole a sfera?

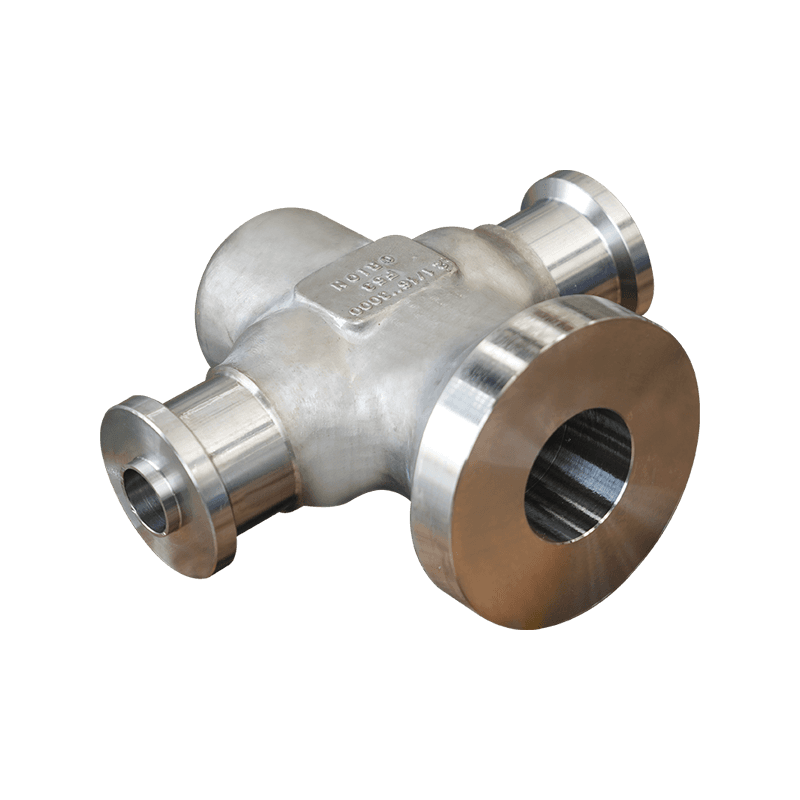

Trasformazione del materiale: molti materiali utilizzati nei componenti della valvola a sfera, come vari gradi di acciaio inossidabile, acciaio al carbonio o leghe esotiche come Inconel o Monel, richiedono un trattamento termico per ottenere le proprietà meccaniche desiderate. I processi di trattamento termico come la ricottura, la normalizzazione, l'estinzione e il temperamento sono comunemente impiegati per alterare la microstruttura del materiale, perfezionare le dimensioni del grano, migliorare la resistenza e migliorare le prestazioni complessive.

Controllo della temperatura di forgiatura: il processo di forgiatura prevede la sottoposizione del materiale ad alte temperature per facilitare la deformazione e la modellatura plastica. Tuttavia, l'intervallo di temperatura utilizzato durante la forgiatura deve essere attentamente controllato per prevenire cambiamenti indesiderati nelle proprietà del materiale o nella struttura del grano. I requisiti di trattamento termico determinano l'intervallo di temperatura di forgiatura ottimale per materiali specifici, garantendo che i componenti forgiati mantengano le proprietà meccaniche desiderate dopo la modellatura.

Trattamento termico post-forgiato: dopo il processo di forgiatura, alcuni materiali possono richiedere ulteriori fasi di trattamento termico per alleviare le sollecitazioni residue, perfezionare la microstruttura o regolare le proprietà meccaniche.

Componenti della valvola a sfera forgiata Può sottoporsi a processi come alleviazione dello stress, ricottura della soluzione o indurimento per età per ottimizzare le loro caratteristiche prestazionali. La scelta del metodo e dei parametri del trattamento termico dipende da fattori come la composizione del materiale, la geometria dei componenti e le proprietà desiderate.

Stabilità dimensionale: il trattamento termico può anche influenzare la stabilità dimensionale dei componenti della valvola a sfera forgiati. I trattamenti termici come il sollevamento dello stress o la ricottura aiutano a ridurre al minimo i cambiamenti dimensionali causati dalle sollecitazioni residue introdotte durante la forgiatura, garantendo che i componenti mantengano la forma e le dimensioni previste nel tempo. Ciò è particolarmente importante per le applicazioni di precisione in cui sono richieste tolleranze dimensionali strette.

Compatibilità al trattamento superficiale: i requisiti di trattamento termico devono essere compatibili con qualsiasi successivo trattamento di superficie o processi di rivestimento applicati ai componenti della valvola a sfera falsi. Alcuni metodi di trattamento termico possono influenzare la chimica superficiale o la struttura metallurgica del materiale, che può influenzare l'adesione, la resistenza alla corrosione o l'aspetto di trattamenti superficiali applicati come placcatura, rivestimento o passivazione.

Assicurazione della qualità: un adeguato trattamento termico è essenziale per garantire l'integrità meccanica, l'affidabilità e la longevità di

Forgiatura della valvola a sfera . Le misure di controllo della qualità, incluso il monitoraggio della temperatura, la durata del tempo e la velocità di raffreddamento durante il trattamento termico, sono implementate per verificare la conformità con specifici requisiti di trattamento termico e garantire una qualità costante del prodotto.