Conoscenza del settore

Quali sono i principali processi di lavorazione coinvolti nella produzione di componenti della valvola?

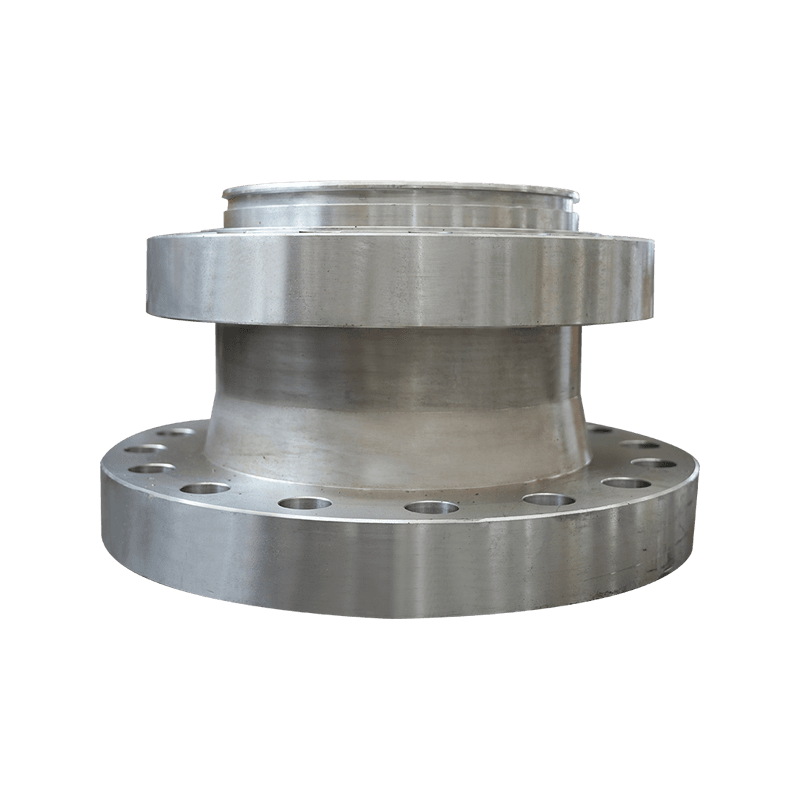

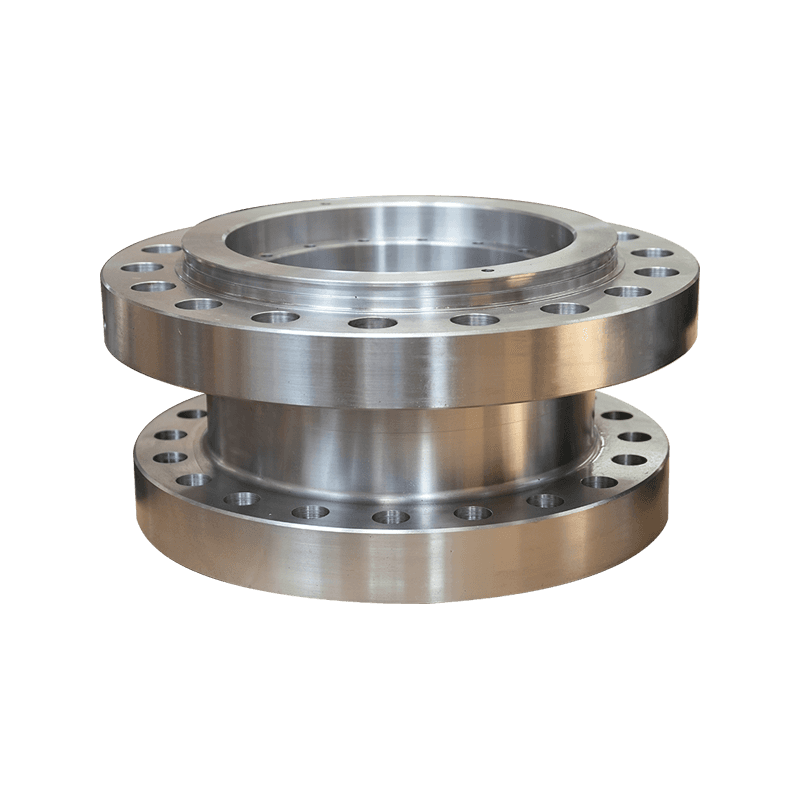

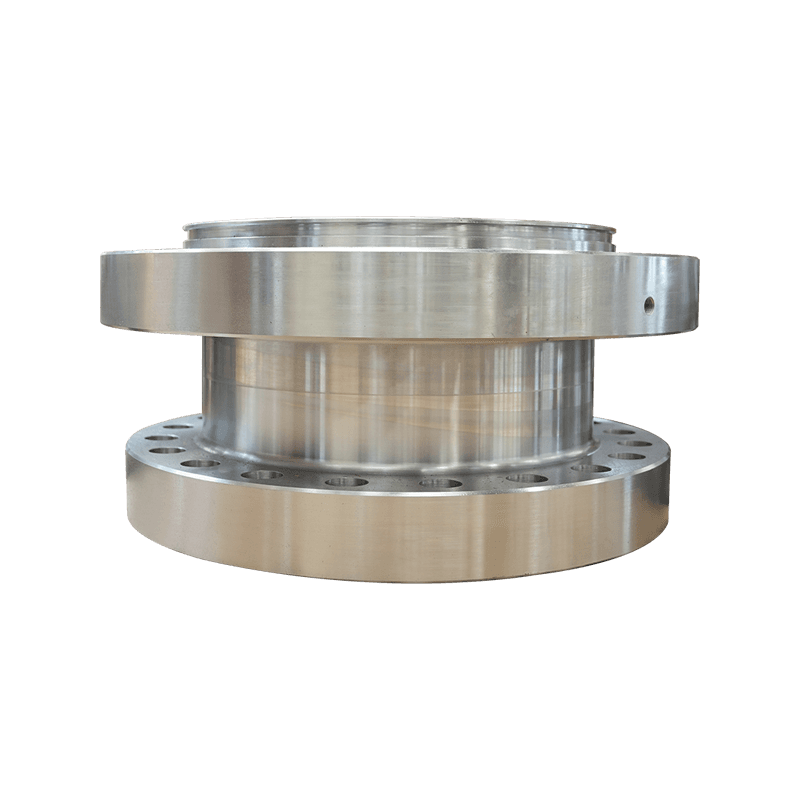

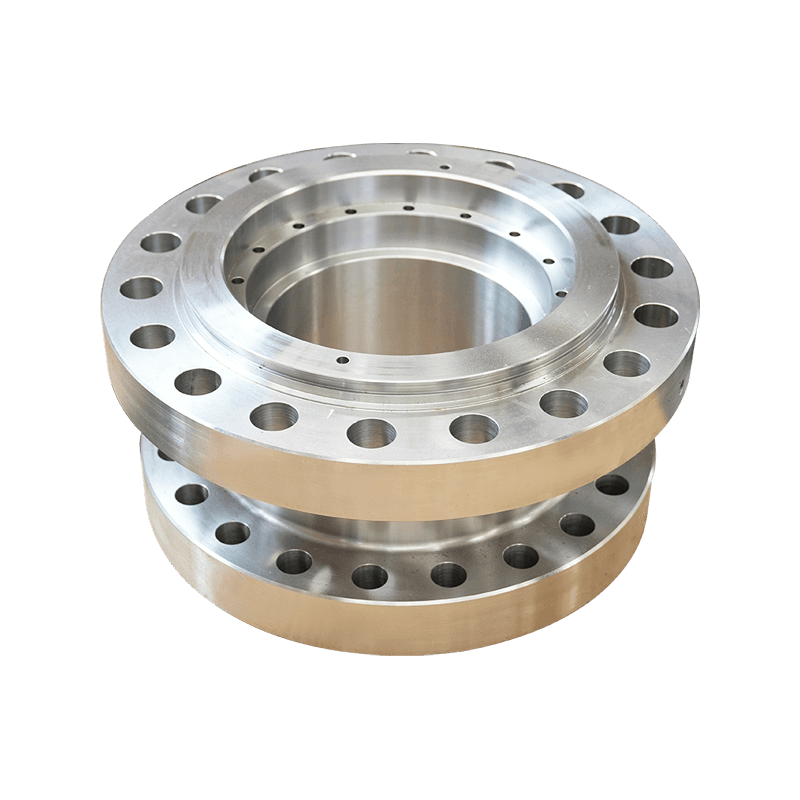

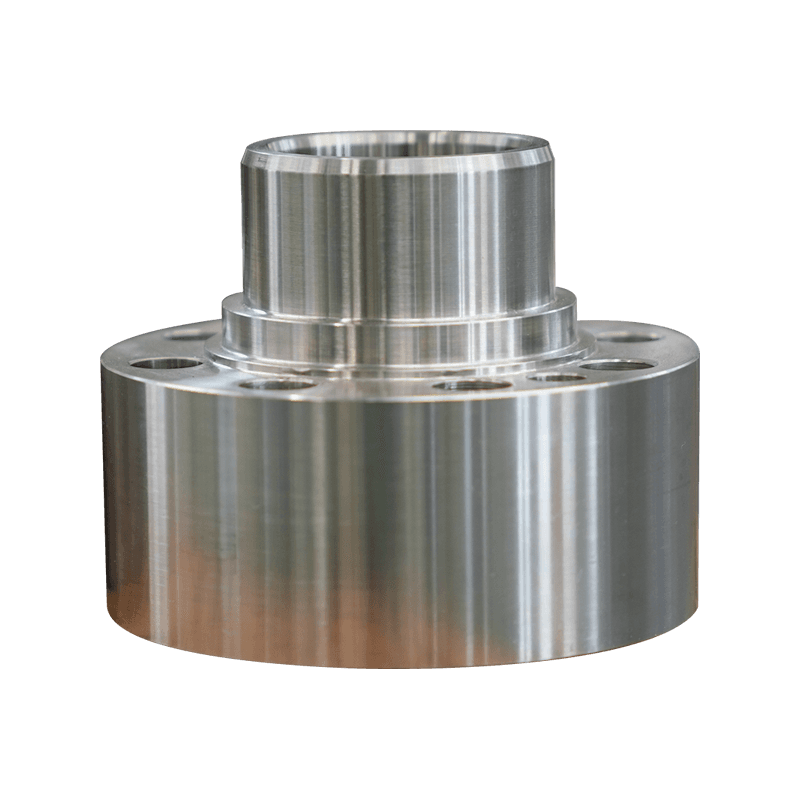

Girare: la rotazione è un processo di lavorazione utilizzato per creare parti cilindriche ruotando un pezzo contro uno strumento di taglio. Nella produzione della valvola, la svolta è comunemente utilizzata per produrre il corpo principale o l'alloggiamento della valvola, nonché componenti cilindrici come steli e alberi.

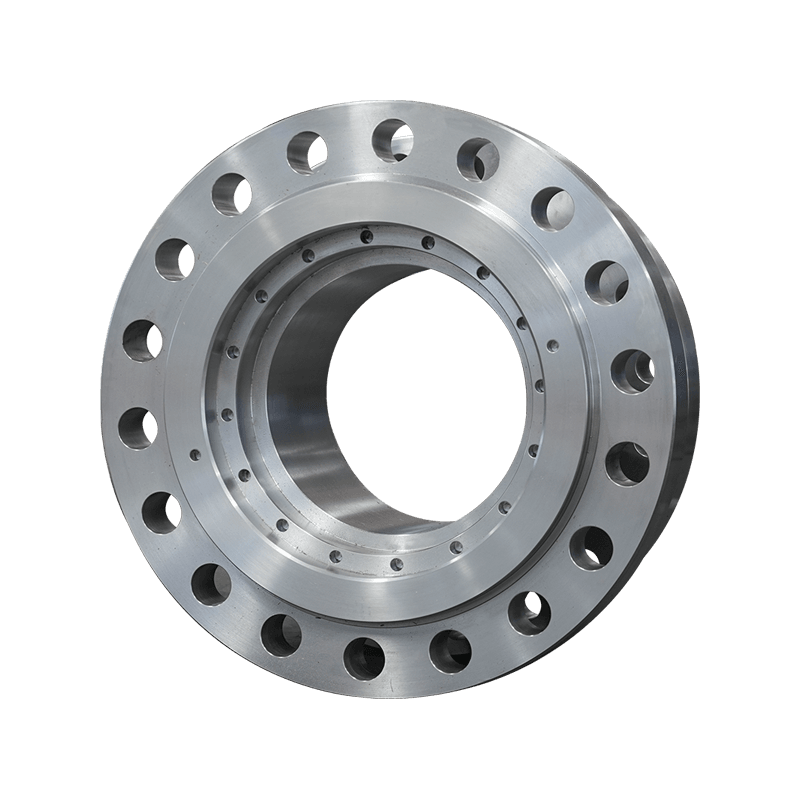

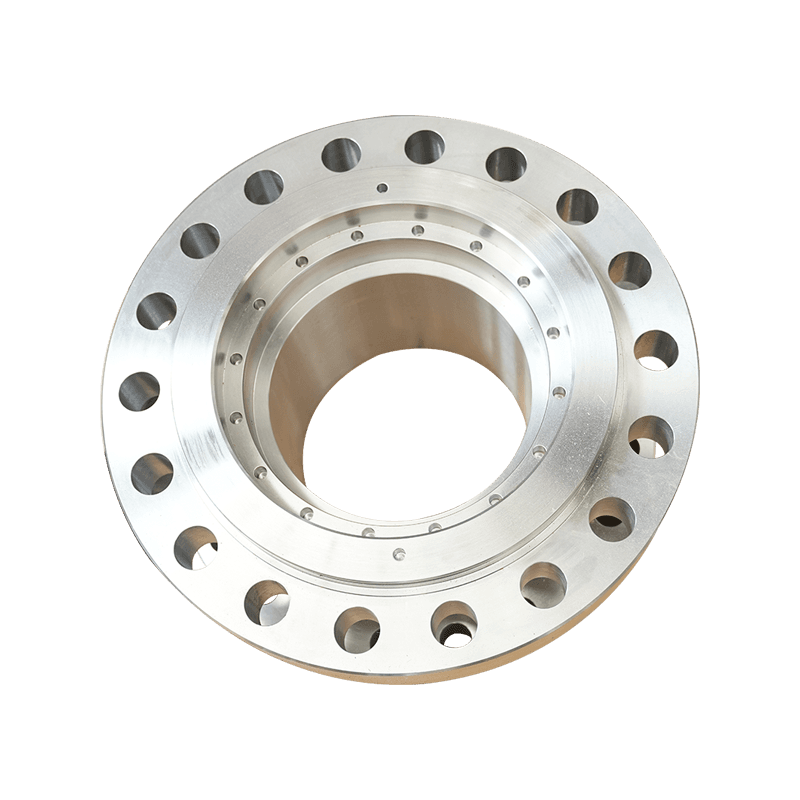

Macurizzazione: la fresatura è un processo di lavorazione che utilizza tagliatori rotanti per rimuovere il materiale da un pezzo. Viene utilizzato per creare forme complesse, slot e fori nei componenti della valvola. La fresatura è spesso impiegata nella produzione di corpi di valvole, flange e altre caratteristiche intricate.

Drilling: la perforazione è un'operazione di lavorazione utilizzata per creare fori in un pezzo. Nella produzione di valvole, la perforazione è essenziale per la creazione di fori per bulloni, elementi di fissaggio e passaggi fluidi. La perforazione di precisione garantisce un adeguato allineamento e funzionalità del gruppo valvola.

Macinatura: la macinazione è un processo di lavorazione che utilizza particelle abrasive per rimuovere il materiale dalla superficie di un pezzo. Viene utilizzato per ottenere tolleranze strette, requisiti di finitura superficiale e precisione dimensionale

componenti della valvola . La macinazione può essere impiegata per perfezionare le superfici di tenuta, gli steli e altre caratteristiche critiche.

Narising: noioso è un'operazione di lavorazione utilizzata per ingrandire i fori esistenti o creare caratteristiche cilindriche interne con alta precisione. Nella produzione di valvole, il noioso viene utilizzato per i sedili della valvola di lavorazione, i fori e altre superfici interne per garantire la guarnizione e la funzionalità adeguate.

Affinatura: affinare è un processo di lavorazione di precisione utilizzato per migliorare la finitura superficiale e l'accuratezza dimensionale dei fori o delle superfici cilindriche. È comunemente impiegato nella produzione di valvole per ottenere tolleranze strette e superfici lisce su aree di tenuta e componenti di accoppiamento.

Taglio della fila: il taglio del filo è un processo di lavorazione utilizzato per creare thread esterni o interni

Parti della valvola in acciaio come steli, cofanetti e punti di connessione. Il threading accurato garantisce il corretto assemblaggio e la sigillatura delle connessioni filettate all'interno del sistema della valvola.

L'analisi della finitura superficiale è un aspetto fondamentale del controllo di qualità nella produzione di parti di valvole lavorate

Misurazione della rugosità superficiale: la rugosità superficiale si riferisce alle irregolarità superficiali finemente distanziate che vengono lasciate indietro dopo le operazioni di lavorazione. Queste irregolarità possono influenzare le prestazioni, la funzionalità e l'aspetto delle parti delle valvole lavorate. La misurazione della rugosità superficiale viene in genere eseguita utilizzando strumenti come profili o tester di rugosità superficiale. Questi strumenti quantificano i parametri di rugosità, come RA (rugosità media), RZ (altezza massima media), RQ (rugosità quadrata media radicale) e RT (rugosità totale), fornendo dati preziosi per la valutazione e il controllo della finitura superficiale delle parti della valvola lavorata.

Valutazione delle superfici di tenuta: le superfici di tenuta svolgono un ruolo cruciale nelle prestazioni delle valvole, garantendo il funzionamento a tenuta di perdita e il contenimento affidabile del fluido. L'analisi della finitura superficiale è essenziale per valutare la qualità delle superfici di tenuta, come sedili della valvola e facce di tenuta. La finitura superficiale di queste aree critiche deve soddisfare i requisiti specifici per garantire una guarnizione adeguata e prevenire perdite in condizioni operative. Le misurazioni della rugosità superficiale e l'ispezione visiva sono comunemente utilizzate per valutare la qualità delle superfici di tenuta e identificare eventuali difetti o irregolarità che possono compromettere le prestazioni di tenuta delle parti della valvola lavorata.

Ottimizzazione dei processi di lavorazione: l'analisi della finitura superficiale fornisce un prezioso feedback per l'ottimizzazione dei processi di lavorazione per ottenere la qualità della superficie desiderata e l'accuratezza dimensionale delle parti delle valvole lavorate. Monitorando la rugosità superficiale e altre caratteristiche della superficie, i produttori possono regolare i parametri di lavorazione, la selezione degli strumenti, le velocità di taglio, i mangimi e le geometrie degli strumenti per migliorare la finitura superficiale e ridurre al minimo i difetti superficiali. Questo processo iterativo di ottimizzazione aiuta a migliorare la qualità complessiva e la coerenza dei componenti delle valvole lavorate riducendo al contempo i costi di produzione e i tempi di ciclo.

Conformità agli standard e alle specifiche del settore: i requisiti di finitura superficiale per le parti delle valvole lavorate sono spesso specificati per gli standard del settore, le specifiche dei clienti o i requisiti normativi. L'analisi della finitura superficiale garantisce che le parti delle valvole lavorate soddisfino questi standard specificati e rispettino i criteri di qualità necessari. Verificando i parametri di finitura superficiale rispetto alle tolleranze e ai criteri di accettazione specificati, i produttori possono garantire che le parti delle valvole lavorate soddisfino le prestazioni, l'affidabilità e i requisiti di sicurezza per le loro applicazioni previste.

Prestazioni e durata migliorate: analisi e controllo della finitura superficiale adeguati contribuiscono alle prestazioni, alla funzionalità e alla durata migliorate delle parti delle valvole lavorate. Raggiungendo i requisiti di finitura superficiale specificati,

Servizi di lavorazione dei componenti della valvola Mostra proprietà di tenuta migliorata, attrito ridotto e resistenza all'usura, con conseguente durata di servizio più lunga, riduzione dei requisiti di manutenzione e maggiore affidabilità in varie applicazioni industriali.