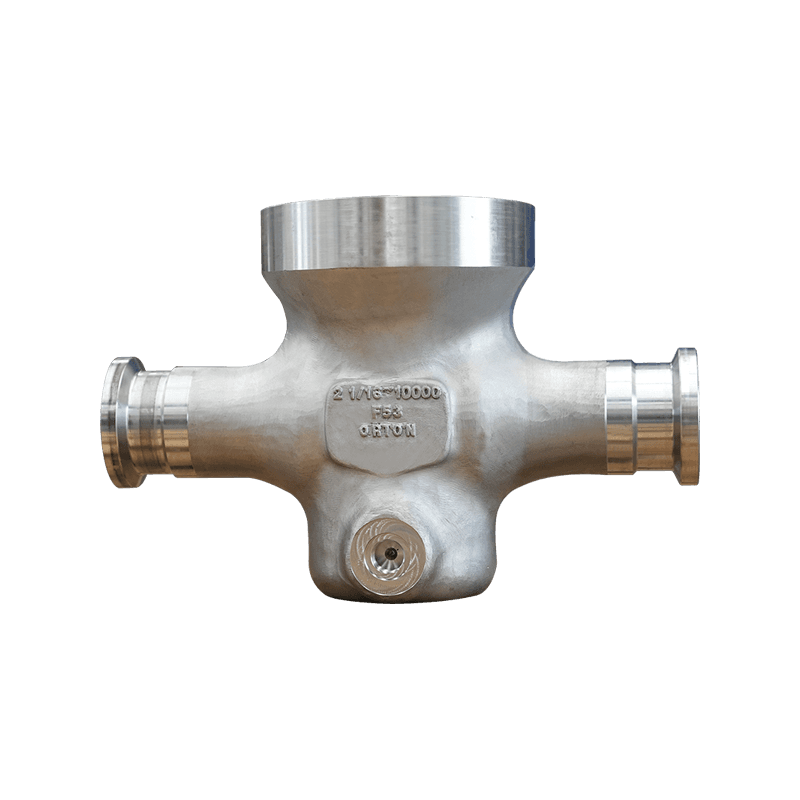

Il panorama industriale moderno fa molto affidamento su sistemi di controllo del flusso efficienti e affidabili valvola a sfera rappresenta uno dei componenti più utilizzati. Essenziale per l'integrità e le prestazioni di queste valvole è il processo di produzione utilizzato per creare i loro corpi e altre parti critiche. Tra questi metodi, Forgiatura di valvole a sfera è fondamentale, offrendo vantaggi significativi in termini di resistenza, durata e integrità del materiale rispetto a tecniche di produzione alternative come la fusione.

Comprendere la forgiatura di valvole a sfera

Forgiatura di valvole a sfera è un processo di lavorazione dei metalli che prevede la modellatura del metallo, in genere leghe di acciaio come acciaio al carbonio, acciaio inossidabile o leghe speciali, mediante forze di compressione. Il materiale viene riscaldato fino allo stato plastico e quindi martellato o pressato in una forma preimpostata utilizzeo stampi. Questo processo è diverso dalla fusione, in cui il metallo fuso viene versato in uno stampo e lasciato solidificare.

Il vantaggio della microstruttura

Il vantaggio principale derivato da Forgiatura di valvole a sfera risiede nella sua capacità di affinare e orientare la struttura dei grani del metallo. Quando il metallo si deforma sotto pressione, il flusso interno dei grani segue il contorno della forma della valvola. Questo flusso ininterrotto dei grani elimina i vuoti interni, la porosità e il ritiro che possono affliggere i componenti fusi.

- Forza migliorata: In particolare, la struttura dei grani allineata garantisce proprietà meccaniche superiori resistenza alla trazione and resistenza alla fatica . Le valvole a sfera forgiate possono resistere a pressioni e sollecitazioni operative più elevate.

- Duttilità e tenacità migliorate: La densificazione del materiale migliora la resistenza della valvola agli urti e alla frattura, rendendola più affidabile nelle applicazioni più impegnative.

- Consistenza: La forgiatura fornisce un'eccellente consistenza dimensionale e una struttura uniforme da pezzo a pezzo, che è vitale per la garanzia della qualità nella produzione su larga scala.

Le fasi del processo di forgiatura della valvola a sfera

Il processo di creazione di un corpo valvola attraverso Forgiatura di valvole a sfera è attentamente controllato per garantire che il prodotto finale soddisfi i rigorosi standard di settore (come API, ASME e ISO).

- Preparazione del materiale: La materia prima di alta qualità (barre o billette) viene tagliata nella dimensione richiesta e controllata per la composizione chimica.

- Riscaldamento: La billetta metallica viene riscaldata uniformemente in un forno a induzione o a gas alla temperatura specifica di forgiatura, garantendo che raggiunga lo stato plastico ottimale senza surriscaldarsi.

- Preformatura (opzionale): A volte vengono eseguite fasi intermedie di forgiatura per condizionare il materiale prima di ottenere la forma finale.

- Forgiatura (il processo dello stampo): La billetta riscaldata viene inserita nella cavità dello stampo e una potente pressa o un martello applica una pressione estrema. Questa operazione a stadio singolo o multistadio costituisce il corpo della valvola, le connessioni flangiate e altre caratteristiche.

- Rifilatura: Il materiale in eccesso, noto come bava, viene tagliato dal componente forgiato.

- Trattamento termico: Il corpo forgiato subisce spesso un successivo processo di trattamento termico (come la normalizzazione o la tempra e rinvenimento) per ottimizzarne le proprietà meccaniche e alleviare le tensioni interne introdotte durante la forgiatura.

- Lavorazione: Il componente forgiato viene quindi lavorato fino alle tolleranze dimensionali finali, il che comporta operazioni precise come foratura, maschiatura e finitura delle aree di sede e del foro.

Applicazioni delle valvole a sfera forgiate

Grazie alla resistenza e all'integrità superiori offerte da Forgiatura di valvole a sfera , le valvole forgiate sono la scelta preferita per applicazioni critiche e con conseguenze elevate in diversi settori:

- Petrolio e gas: Ampiamente utilizzato in oleodotti, raffinerie e piattaforme offshore dove sono comuni alta pressione, mezzi corrosivi e temperature estreme.

- Generazione di energia: Essenziale per i sistemi a vapore e acqua nelle centrali elettriche convenzionali e nucleari.

- Lavorazioni chimiche e petrolchimiche: Ideale per la movimentazione di fluidi pericolosi, volatili o altamente corrosivi in cui perdite o guasti sono inaccettabili.

- Servizi ad alta pressione: Qualsiasi applicazione che richiede valvole classificate per valori di pressione di alta classe (ad esempio Classe 600, 900, 1500 e 2500) specificherà generalmente un corpo forgiato.

In sintesi, sebbene la fusione rimanga un’opzione praticabile e a basso costo per molte valvole per uso generale, Forgiatura di valvole a sfera fornisce un passo avanti non negoziabile in termini di qualità e affidabilità per servizi industriali esigenti. La maggiore resistenza del materiale e l'integrità strutturale garantiscono una durata operativa più lunga e, soprattutto, un livello più elevato di sicurezza per il personale e i processi.