La produzione di parti della valvola lavorata implica una sofisticata miscela di tecniche di lavorazione tradizionali e processi avanzati controllati da computer. L'obiettivo è quello di trasformare le materie prime - come acciaio inossidabile, acciaio al carbonio, ottone e varie leghe - in componenti della valvola altamente precisi e funzionali come corpi, cofanetti, steli, dischi e sedili.

Selezione del materiale: il fondamento della qualità

Prima di iniziare qualsiasi lavorazione, il materiale appropriato deve essere selezionato in base all'applicazione, alla pressione di funzionamento, alla temperatura e alla corrosività del fluido che gestirà. Questa scelta influenza significativamente i processi di lavorazione e gli strumenti utilizzati. Ad esempio, le leghe esotiche utilizzate in applicazioni ad alte prestazioni richiedono strumenti specializzati e velocità di lavorazione più lente rispetto ai materiali più comuni.

MACCHINAZIONE RUPPIO: modellare le basi

Le fasi iniziali della lavorazione spesso coinvolgono Macchinatura ruvida operazioni. Questa fase si concentra sulla rimozione rapida di grandi quantità di materiale per avvicinare il componente alla sua forma finale. Le tecniche comuni includono:

-

Sega: Utilizzato per tagliare le materie prime in spazi vuoti gestibili.

-

Turning (Lathe Machining): Per parti cilindriche come steli e spazi vuoti a disco, un tornio ruota il pezzo mentre uno strumento di taglio rimuove il materiale.

-

Fresatura: Impiegato per produrre superfici piane, slot e geometrie complesse su componenti come i corpi delle valvole. Per questo vengono spesso utilizzate grandi macine a multi-asse per questo.

Questi processi di ruvida lasciano una quantità significativa di materiale per le successive operazioni di finitura, garantendo che eventuali imperfezioni di superficie o sollecitazioni di materiale dal taglio iniziale vengano rimosse in seguito.

Macchinatura di precisione: raggiungimento di tolleranze strette

Una volta stabilita la forma di base, lavorazione di precisione impiega il sopravvento per raggiungere le dimensioni critiche, le finiture superficiali e le tolleranze strette necessarie per il funzionamento della valvola. È qui che brilla la vera arte dei componenti della valvola di lavorazione, utilizzando spesso macchine per il controllo numerico del computer (CNC) per precisione e ripetibilità senza pari.

-

Turning CNC: I moderni torti CNC controllano con precisione il movimento degli utensili da taglio, consentendo la produzione di caratteristiche intricate su steli, sedili e altri componenti di rotazione con una precisione eccezionale. Ciò include caratteristiche come il taglio del filo, la scanalatura e il controllo preciso del diametro.

-

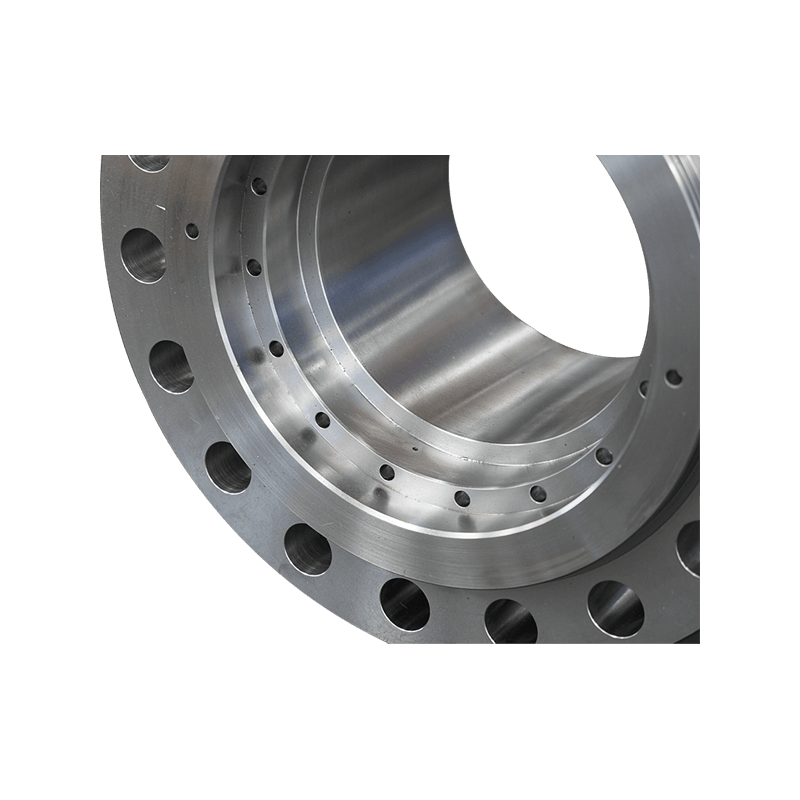

Macinazione CNC: Per i corpi e i bocchetti di valvole, le fresature CNC multi-asse possono eseguire operazioni complesse, creando fori di bulloni precisi, passaggi fluidi e superfici di montaggio. La possibilità di macchiare su più assi riduce contemporaneamente il tempo di configurazione e migliora la precisione.

-

Macinazione: Per tolleranze estremamente strette e finiture superficiali superiori, in particolare su superfici di tenuta critiche come sedili e dischi, le operazioni di macinazione sono essenziali. La macinazione utilizza ruote abrasive per rimuovere piccole quantità di materiale, con conseguenti superfici molto lisce e precise che sono cruciali per prevenire le perdite.

-

Affinarsi e lapping: Questi processi di superfinizione vengono utilizzati per ottenere finiture superficiali ancora più fini e precisione dimensionale sulle superfici di accoppiamento critico. L'affilare viene spesso utilizzata per le superfici cilindriche interne, mentre lapping crea superfici esterne estremamente piatte e lisce, migliorando l'integrità della tenuta della valvola.

Durante queste operazioni di precisione, vengono utilizzati gli strumenti di taglio altamente specializzati, spesso realizzati in carburo, ceramica o materiali a punta di diamanti, per gestire la durezza variabile e l'abrasività dei materiali della valvola.

Controllo di qualità: garantire le prestazioni

Dopo la lavorazione, ogni parte del gruppo valvola subisce rigorosi controlli di controllo della qualità. Questo include:

-

Ispezione dimensionale: Utilizzando micrometri, pinze, coordinate macchine di misurazione (CMM) e comparati ottici per verificare che tutte le dimensioni soddisfino le specifiche.

-

Analisi della finitura superficiale: Valutare la rugosità delle superfici lavorate per garantire una tenuta e prestazioni ottimali.

-

Verifica del materiale: Confermare la composizione del materiale attraverso analisi spettrografiche o altri metodi.

-

Test non distruttivi (NDT): Tecniche come l'ispezione di particelle magnetiche, i test del penetrante liquido e i test ad ultrasuoni vengono utilizzate per rilevare difetti interni o superficiali che potrebbero compromettere l'integrità del componente.

Questo meticoloso processo di ispezione garantisce che ciascuno componente valvola accoppiato di precisione è adatto allo scopo e contribuirà al funzionamento affidabile del gruppo valvola finale.

Il futuro della lavorazione dei componenti della valvola

L'industria continua a evolversi con progressi nella tecnologia di lavorazione. La produzione additiva (stampa 3D) sta iniziando a svolgere un ruolo, in particolare per la prototipazione e le complesse geometrie interne che sono difficili da macchiare in modo convenzionale. Anche l'automazione robotica nella gestione dei materiali e nelle operazioni di lavorazione sta diventando più diffusa, migliorando ulteriormente l'efficienza e la coerenza nella produzione di elementi valvole fabbricati .

La lavorazione delle parti della valvola è una testimonianza dell'ingegneria di precisione, in cui ogni taglio e ogni finitura superficiale contribuisce alle prestazioni e alla sicurezza dell'infrastruttura industriale critica. .